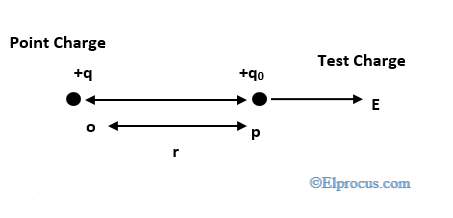

Manchmal ist es nicht wichtig, den Gesamtdruck einer Flüssigkeit (oder eines Gases) zu ermitteln, sondern alternativ muss einfach die Variation zwischen zwei Punkten innerhalb des beobachteten Systems ermittelt werden. Unter solchen Bedingungen wird daher ein Differenzdrucksensor verwendet. Dieser Sensor ermöglicht eine Vergleichsmessung zwischen zwei Punkten vor und nach einem Ventil innerhalb einer Rohrleitung. Ist das Ventil vollständig geöffnet, muss der Druck auf beiden Seiten gleich sein. Wenn der Druck schwankt, ist das Ventil möglicherweise nicht geöffnet (oder es liegt eine Verstopfung vor). Dieser Artikel erklärt kurz das Differenzdrucksensor , ihre Funktionsweise und ihre Anwendungen.

Was ist ein Differenzdrucksensor?

Ein Differenzdrucksensor ist ein Sensortyp, der die Druckschwankung an zwei Punkten misst und eine relative Messung zwischen diesen beiden Punkten liefert. Dieser Druck Sensoren sind bekannt für ihre Zuverlässigkeit und Qualität. Die Funktion des Differenzdrucksensors besteht darin, Daten über die gegenseitige Verbindung zweier Druckbereiche in Gasen, Flüssigkeiten und Dämpfen bereitzustellen. Diese werden verwendet, um die Druckschwankung sicher und zuverlässig zu bestimmen. Dieser Sensor findet zahlreiche Anwendungen in einer Vielzahl von Branchen, einschließlich Steuerung und Optimierung. Diese finden sich auch in sicherheitskritischen Anlagen, der Filterüberwachung und der Füllstandmessung innerhalb geschlossener Behälter.

Diese Sensoren sind hauptsächlich mit konzipiert kapazitive Erfassung Technologie. Dieser Sensor verfügt über dünne Membranen, die zwischen zwei parallelen Metallplatten angeordnet sind. Immer wenn von außen Kraft ausgeübt wird, biegt sich die Membran ein wenig, was zu einer Änderung der Kapazität und damit zu einer Änderung des O/P des Sensors führt.

Differenzdrucksensor funktioniert

Der Differenzdrucksensor misst den Druckabfall zwischen zwei Punkten innerhalb eines Rohrs. An einer Stelle im Rohr meldet es den Füllzustand des Partikelfilters und prüft dessen Funktion, an einer anderen Stelle steuert es die Niederdruck-Abgasrückführung. Im Allgemeinen sind diese Sensoren mit zwei Anschlüssen ausgestattet, an die Rohre angeschlossen werden können. Anschließend werden die Rohre einfach an das System angeschlossen, wo die Messung erfolgen soll.

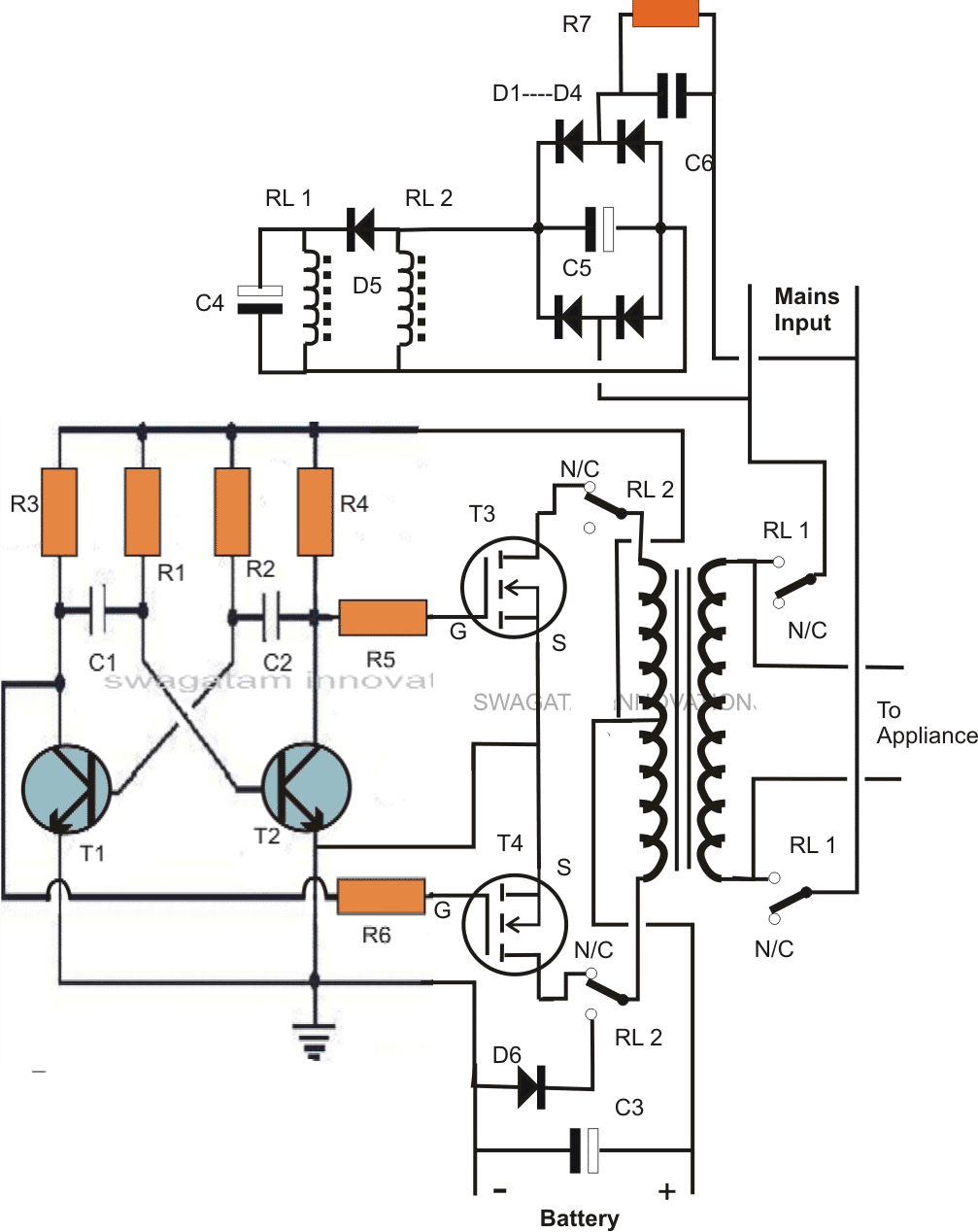

Schaltkreis des Differenzdrucksensors

Der Differenzdrucksensorkreis besteht aus zwei Dehnungsmessstreifen ist unten dargestellt. Diese Schaltung verwendet ein aufeinander abgestimmtes Paar Dehnungsmessstreifen. Immer wenn der Differenzdruck ansteigt, wird ein Dehnungsmessstreifen gestaucht, während der andere Dehnungsmessstreifen gedehnt wird. In der folgenden Schaltung registriert ein Voltmeter die Unsymmetrie der Brückenschaltung und zeigt sie als Druckmessung an:

Mithilfe dieser Schaltung können wir Folgendes ermitteln:

Ermitteln Sie, welcher Anschluss im Kreislauf der „Hochdruck“-Anschluss ist.

Anschluss „B“ im Kreislauf ist der „Hochdruck“-Anschluss.

Wenn der Festwiderstand R1 nicht öffnet, erkennen Sie, was das Voltmeter anzeigt.

Wenn der Festwiderstand „R1“ nicht öffnet, schaltet das Voltmeter im Schaltkreis vollständig auf den Skalenwert.

Identifizieren Sie eine fehlerhafte Komponente, die das Voltmeter völlig hochsteuert.

Eine Fehlerkomponente, die das Voltmeter völlig hochsteuert, folgt wie folgt:

Fällt der Dehnungsmessstreifen 1 aus, wird er kurzgeschlossen.

Fällt der Dehnungsmessstreifen 2 aus, öffnet er sich.

Wenn „R1“ fehlschlägt, wird es geöffnet.

Wenn „R2“ ausfällt, wird es kurzgeschlossen.

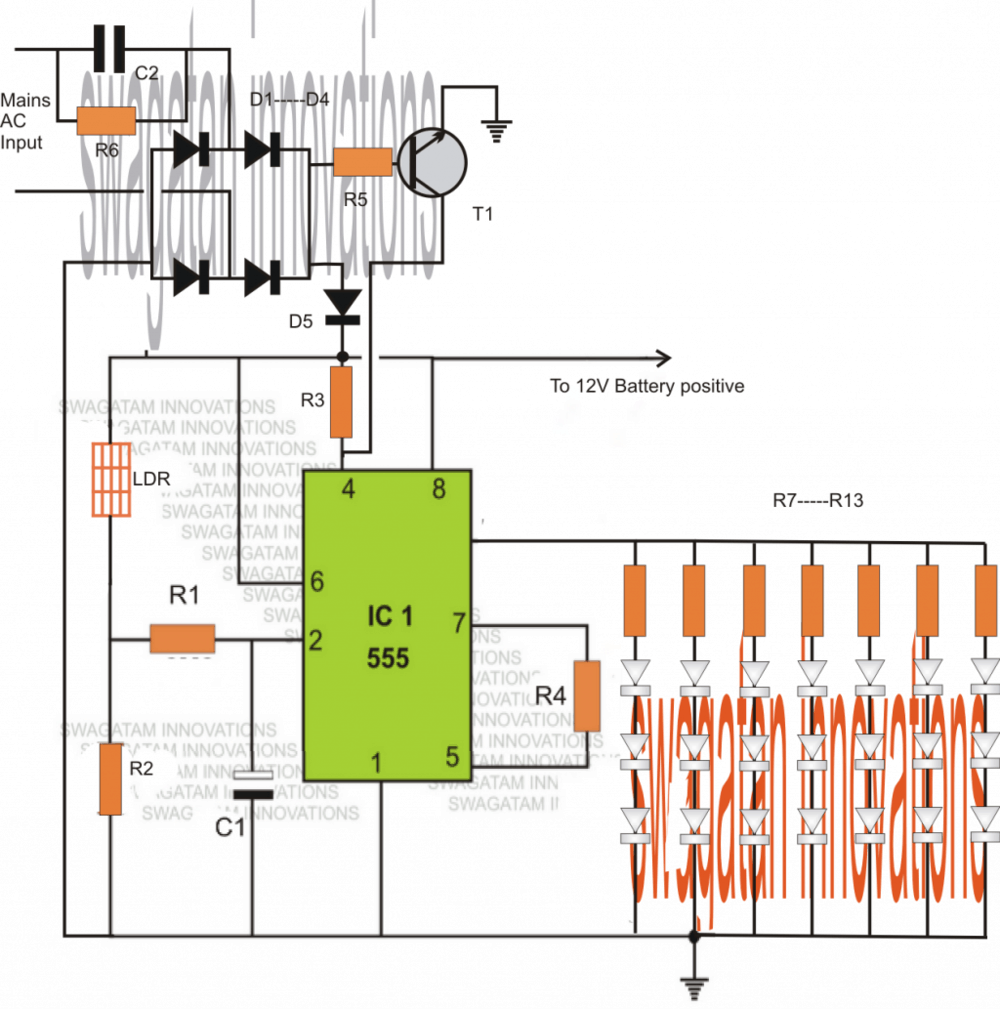

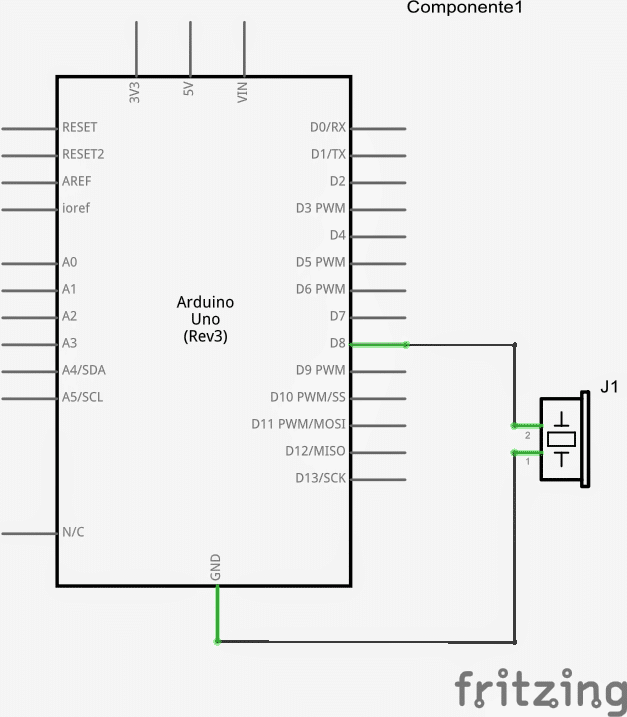

Differenzdrucksensor MPX7002DP mit Schnittstelle zu einem Arduino Uno

Der Differenzdrucksensor MPX7002DP ist über eine Schnittstelle verbunden Arduino Uno ist unten dargestellt. Diese Schnittstelle hilft beim Entwurf eines Open-Source-Medizingeräts. Dieses medizinische Gerät wird sowohl von Ärzten als auch von medizinischem Fachpersonal zur Behandlung einer Vielzahl von Atemwegserkrankungen eingesetzt. Hier kommt ein Differenzdrucksensor-Breakout-Board zum Einsatz, das den Differenzdrucksensor MPX7002DP nutzt.

Zu den erforderlichen Komponenten zur Herstellung dieser Schnittstelle gehören hauptsächlich: ein Differenzdrucksensor MPX7002DP und ein Arduino Uno-Board. Die Verbindungen dieser Schnittstelle folgen wie folgt:

Der GND des Differenzdrucksensors MPX7002DP ist mit dem GND-Pin des Arduino Uno-Boards verbunden.

Der +5V-Pin des Sensors ist mit +5V des Arduino verbunden.

Der analoge Pin des Sensors ist mit dem A0-Pin des Arduino verbunden.

Sobald alle Verbindungen hergestellt sind, laden Sie den Code in das hoch Arduino-Board welches den Drucksensor in den Arduino einliest.

// MPX7002DP-Testcode

// Dieser Code trainiert den MPX7002DP

// Drucksensor an A0 angeschlossen

int sensorPin = A0; // Wählen Sie den Eingangspin für den Drucksensor aus

int sensorValue = 0; // Variable zum Speichern des vom Sensor kommenden Rohdatenwerts

float-Ausgabewert = 0; // Variable zum Speichern des konvertierten kPa-Werts

void setup() {

//Seriellen Port mit 9600 Bit/s starten und warten, bis der Port geöffnet wird:

Serial.begin(9600);

while (!Serial) {

; // warten, bis die serielle Schnittstelle eine Verbindung herstellt. Wird nur für den nativen USB-Anschluss benötigt

}

pinMode(sensorPin, INPUT); // Drucksensor liegt am Analog-Pin 0

}

void loop() {

// Den Wert vom Sensor lesen:

sensorValue = analogRead(sensorPin);

// Ordne die Rohdaten kPa zu

Ausgabewert = Karte (Sensorwert, 0, 1023, -2000, 2000);

// Ergebnisse auf dem seriellen Monitor ausgeben:

Serial.print(“sensor = ”);

Serial.print(sensorValue);

Serial.print(“\toutput = “);

Serial.println(outputValue);

// 100 Millisekunden vor der nächsten Schleife warten

// für den Analog-Digital-Wandler und

// Drucksensor soll sich nach dem letzten Messwert einpendeln:

Verzögerung(100);

}

Der Ausgang des Differenzdrucksensors ist mit dem Analogpin A0 verbunden. Die tatsächlichen Daten werden also wie ein ganzzahliger Wert in einer sensorPin-Variablen gespeichert.

Die konvertierten Analogdaten werden in einer Ganzzahlvariablen namens sensorValue gespeichert.

Die in kPa geänderten Ausgabedaten werden in einer Float-Variablen namens „outputData“ gespeichert.

Die serielle Kommunikation in der Setup-Funktion wird initialisiert und die Variable sensorPin kann als Eingang angegeben werden.

Die Sensordaten in der Schleifenfunktion werden vom analogen Pin gelesen und einem kPa-Wert zugeordnet.

Anschließend werden die Daten an das serielle Terminal gesendet und können dort überprüft werden.

Damit das System die Auflösung durchführen kann, wird eine Verzögerung von einhundert Millisekunden eingeführt

Danach wiederholt sich der gesamte Vorgang für immer!

Typen von Differenzdrucksensoren

Die am häufigsten verwendeten Arten von Differenzdrucksensoren sind: Resistiv, piezoelektrisch, kapazitiv, MEMS und optisch.

Resistiver Typ

Ein ohmscher Differenzdrucksensor nutzt die Änderung des elektrischen Widerstands eines Dehnungsmessstreifens, um Druckschwankungen zu messen. Es ist mit der Membrane verklebt, die vom Druckmedium frei ist. Der Dehnungsmessstreifen umfasst ein metallisches Widerstandselement auf einem flexiblen Träger und ist mit der Membran verbunden (oder) direkt mit Dünnschichtverfahren aufgebracht. Die Metallmembran sorgt für hohe Überdruck- und Berstdruckfestigkeit.

A Dehnungsmessstreifen wird im Dickschichtverfahren auf einer Keramikmembran abgeschieden. Im Vergleich zu Geräten mit Metallmembran sind Berstdruck und Überdrucktoleranz normalerweise viel geringer. Diese Sensoren machen sich die Änderung des spezifischen Widerstands von Halbleitermaterialien zunutze, wenn diese einer Belastung aufgrund der Membranauslenkung ausgesetzt sind. Das Ausmaß der Änderung ist hundertmal größer als die Widerstandsänderung, die in einem Dehnungsmessstreifen aus Metall erzeugt wird. Daher messen diese Sensoren kleinere Druckänderungen als Keramik- oder Metallsensoren.

Piezoelektrischer Typ

Diese Art von Differenzdrucksensor nutzt die Eigenschaft des piezoelektrischen Materials, um bei jedem Druck eine Ladung auf der Oberfläche zu erzeugen. Hier sind die ausgeübte Kraft und die Ladungsgröße proportional zueinander und die Polarität drückt ihren Weg aus. Die Ladung baut sich schnell auf und löst sich schnell auf, wenn sich der Druck ändert, indem eine sich schnell ändernde dynamische Druckmessung ermöglicht wird.

Optischer Typ

Diese Art von Differenzdrucksensor verwendet Interferometrie zur Messung druckinduzierter Änderungen innerhalb einer optischen Faser, die nicht durch elektromagnetische Interferenzen unterbrochen werden. Es wird in lauten Umgebungen (oder) in der Nähe von Quellen wie Röntgengeräten verwendet. Diese können mit kleinen Komponenten (oder) MEMS-Technologie hergestellt werden, die für die topische Anwendung medizinisch unbedenklich ist. Es misst den Druck an mehreren Stellen entlang der Glasfaser.

MEMS-Technologie

Der Begriff MEMS In MEMS steht Sensor für „Micro-Electro-Mechanical System“, das über einen kapazitiven oder Piezo-Drucksensormechanismus verfügt, der auf Silizium mit einer Auflösung im Mikrometerbereich hergestellt wird. Der elektrische Ausgang von MEMS kleiner Größe kann durch mitverpackte Signalaufbereitungselektronik in ein analoges (oder) digitales Signal umgewandelt werden. Hierbei handelt es sich um kleine oberflächenmontierte Geräte, die normalerweise nur etwa 2 bis 3 mm pro Seite haben.

Die Schritte dazu finden Sie unter diesem Link die Herstellung von MEMS .

Wie teste ich einen Differenzdrucksensor?

Der Differenzdrucksensor kann mit einem Multimeter getestet werden, indem man ihn auf 20 V und ein Manometer einstellt. Der schrittweise Testprozess wird im Folgenden erläutert.

- Verbinden Sie zunächst den GND des Multimeters mit dem Minuspol der Batterie und führen Sie eine schnelle Plausibilitätsprüfung durch, indem Sie die Batteriespannung überprüfen. Durch Einschalten der Batterie und Ausschalten des Motors muss die Spannung ungefähr 12,6 V betragen.

- Schauen Sie im Servicehandbuch des Herstellers nach, um das Signal, die Masse, die 5-V-Referenz zu erkennen und die Drähte rückzuprüfen.

- Schalten Sie die Zündung ein, ohne den Motor zu starten. Daher muss das Multimeter eine Spannung im Bereich von 4,5 bis 5 V hauptsächlich für die 5-V-Referenz und stabile 0 V für das GND-Kabel anzeigen. Für die Signalleitung liegt sie zwischen 0,5 und 4,5 Volt.

- Schalten Sie den Motor über das rückgeprüfte Signalkabel ein.

- Drehen Sie den Motor um und beobachten Sie, ob sich der Spannungswert ändert. Wenn sich nichts ändert, prüfen Sie anschließend die Verbindungsschläuche mit einem Manometer.

- Nehmen Sie die Schläuche vom Drucksensor bei laufendem Motor ab.

- Berechnen Sie mit Hilfe eines Manometers den Druck beider Schläuche. Für eine ausreichende Genauigkeit verwenden Sie ein Abgasgegendruckmessgerät zur Messung von 0 bis 15 PSI.

- Überprüfen Sie erneut die Signalspannung und die Spannung muss eine Zahl zwischen den Schlauchdruckwerten anzeigen.

Wenn sich Ihre Spannung stark ändert oder die Druckwerte nicht mit dem Spannungswert übereinstimmen, ist der Differenzdrucksensor defekt und muss ausgetauscht werden.

Symptome

Zu den schlechten Symptomen von Differenzdrucksensoren gehören Verschmutzung, beschädigte Elektronik durch starke Motorhitze sowie Verstopfungen und Vibrationsschäden durch längere Erfahrung im Motorbereich.

- Das am häufigsten verursachte Problem bei diesem Sensortyp ist eine Beschädigung der Membran. Dadurch wird der Differenzdrucksensor verzerrt (oder verliert seine Fähigkeit, sich zu biegen und auf Druckänderungen zu reagieren).

- Ein weiteres Problem ist die Beschädigung des Anschlussbereichs des Sensors durch die Ablagerung von Verunreinigungen oder Ablagerungen im Rohr und die Einschränkung des ordnungsgemäßen Flüssigkeitsflusses in den Sensor.

- Immer wenn der Differenzdrucksensor nicht mehr dem PCM signalisiert, neu zu starten, wird dieser Sensor durch Schadstoffe verstopft.

- Einige der Anzeichen, die darauf hinweisen, dass der Sensor aufgrund eines Sensorausfalls, eines geringen Kraftstoffverbrauchs, einer schlechten Motorleistung, hoher Motortemperaturen, einer Zunahme von schwarzem Rauch aus dem Auspuff, maximaler Getriebetemperaturen usw. nicht ordnungsgemäß regeneriert.

- Wenn der Sensor ausfällt, können die Abgase nicht vollständig ausgespült werden, da der Gegendruck die Abgase zurück in die Brennkammer drückt und so dazu führt, dass sich der Sensor mit dem Motoröl vermischt.

- Zu den Hauptsymptomen eines Ausfalls des Differenzdrucksensors gehören: Fehlzündung/Detonation, mangelnde Motorleistung, überprüfen Sie, ob die Motorleuchte leuchtet, übermäßiger Kraftstoffverbrauch und der Motor startet schlecht.

- Bei der Fehlersuche an Motorsensoren wird empfohlen, zunächst nach Anzeichen sichtbarer Schäden zu suchen. Überprüfen Sie alle Verbindungen, beginnend mit dem elektrischen Stecker des Sensors, und achten Sie auf Beschädigungen wie Risse oder Schmelzen. Beschädigte Kabel müssen ersetzt werden.

- Überprüfen Sie als Nächstes die mit dem Sensor verbundenen Schläuche. Achten Sie auch hier auf Schäden wie Risse oder Schmelzen.

- Wenn die Schläuche beschädigt sind, müssen sie ersetzt und höchstwahrscheinlich neu verlegt werden, damit sie nicht erneut auf die gleiche Weise beschädigt werden. Wenn die Schläuche in einem guten Zustand zu sein scheinen, überprüfen Sie sie auf Blockierungen oder Verstopfungen. Bei Verstopfung müssen die Schläuche gereinigt oder ersetzt werden.

Verwendungen/Anwendungen

Die Anwendungen von Differenzdrucksensoren werden im Folgenden erläutert.

- Die Differenzdrucksensoren werden im medizinischen Bereich zur Behandlung tiefer Venenthrombosen eingesetzt.

- Diese werden auch in Infusionspumpen, Beatmungsgeräten und Atemerkennungsgeräten verwendet.

- Diese Sensoren werden an zahlreichen Orten zur Durchflussmessung, Füllstands- oder Tiefenmessung und Leckprüfung eingesetzt.

- Differenzdrucksensoren werden häufig in industriellen Umgebungen eingesetzt, wo eine Druckschwankung genutzt werden kann, um den Durchfluss von Flüssigkeiten oder Gasen zu bestimmen.

- Diese werden in Abwasseraufbereitungsanlagen, der Unterwasser-Öl- und Gasverarbeitung sowie Fernheizsystemen verwendet, die erhitztes Wasser (oder) Dampf verwenden.

- Im Allgemeinen werden diese zur Differenzdrucküberwachung und -steuerung von Wasser, Gasen und Öl verwendet.

- Diese finden sich auch bei der Füllstandmessung innerhalb geschlossener Behälter, der Filterüberwachung und sicherheitskritischen Systemen.

- Diese Sensoren werden in zahlreichen Anwendungen in Rechenzentren eingesetzt.

- Diese sind sehr hilfreich bei der Messung des Durchflusses über Venturirohre, Staurohre, Blenden und andere strömungsbasierte Anwendungen.

- Der Differenzdrucksensor wird zur Überwachung des Prozessflusses, zur Messung sicherer Füllstände in Flüssigkeitstanks und zur Verwaltung von Regelkreisen verwendet.

- Diese werden in Reinräumen, HVAC & Gebäudeautomation, Krankenhäusern, Isolierkammern, Laboren, der Pharmaindustrie usw. eingesetzt.

- Die äußerst präzisen Geräte nutzen diese Sensoren für alle nicht aggressiven und nicht brennbaren Gase.

- Diese können zur Überwachung von Filtern in verschiedenen Anwendungen verwendet werden

- Differenzdrucksensoren finden sich in Brandschutzanlagen in deren Sprinkleranlage.

- Diese sind sehr hilfreich, wenn auch die Menge einer Flüssigkeit in einem geschlossenen Gefäß gemessen werden muss.

Dies ist also ein Überblick über ein Differential Drucksensor, es funktioniert und seine Anwendungen. Dieser Sensor ist eine wesentliche Komponente in verschiedenen Anwendungen in verschiedenen Branchen. Dieser Sensor kann Druckschwankungen mit hoher Genauigkeit messen, was den sicheren und effizienten Prozess vieler Systeme ermöglicht.

Messgeräte sind einfach vielfältigen thermischen, chemischen oder mechanischen Belastungen ausgesetzt, so dass die Messwerte mit der Zeit schwanken und an Präzision verlieren. Beispielsweise können Hysterese oder Nullpunktverschiebungen zu Sicherheitsrisiken und einer Verringerung der Prozesseffizienz führen. Durch eine häufige Kalibrierung können solche Änderungen zwar nicht vermieden werden, sie werden jedoch rechtzeitig erkannt. Daher wird empfohlen, einmal jährlich eine Kalibrierung elektrischer und mechanischer Druckmessgeräte durchzuführen. Hier ist eine Frage an Sie: Was ist ein Drucksensor?