In diesem Beitrag untersuchen wir, was ein BLDC-Motor ist, und lernen anschließend den Aufbau einer sensorlosen BLDC-Motortreiberschaltung kennen.

BLDC-CPU-Lüfter

Haben Sie diese sich schnell bewegenden Lüfter in CPUs, Spannungsstabilisatoren, DVD-Playern und ähnlichen Geräten gesehen, die mit höchster Effizienz arbeiten, wenig Platz und Strom verbrauchen und dennoch die für die jeweilige Ausrüstung festgelegten wichtigen Vorgänge ausführen können?

Ja, dies sind alle modernen Versionen von BLDC-Lüftern oder bürstenlosen Gleichstrommotoren, die den alten traditionellen Bürstenmotoren weit überlegen sind.

Bild mit freundlicher Genehmigung: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

Ein BLDC-Motor erfordert jedoch eine ausgeklügelte Treiberschaltung, und ja, alle diese CPU-Lüfter enthalten diese eingebauten Treibermodule. Obwohl diese mit einem normalen Gleichstrom leicht zu bedienen sind, ist das System intern bereits mit einer intelligenten Schaltung ausgestattet.

BLDC-Motortreiber

Hier erfahren Sie mehr über eine solche intelligente BLDC-Motortreiberschaltung, die einen Einzelchip DRV10963 verwendet, um jeden kleinen BLDC-Motor mit unglaublicher Effizienz anzutreiben, und später in einem der kommenden Artikel werden wir sehen, wie diese IC-Schaltung für den gleichmäßigen Antrieb aufgerüstet werden kann die leistungsstarken Hochstrom-BLDCs wie die, die es sind in Quadcoptern verwendet.

Zuvor wäre es jedoch interessant, etwas über BLDC-Motoren zu lernen.

Unterschied zwischen bürstenbehafteten und bürstenlosen Gleichstrommotoren

Der Unterschied zwischen einem Bürstenmotor und einem bürstenlosen Motor und der Wirkungsgrad ist ziemlich offensichtlich.

Da bei bürstenbehafteten Motoren der gewickelte Anker selbst zwischen Magneten bewegt wird, müssen 'Bürsten' (Reibkontakte) verwendet werden, damit die beweglichen Spulenanschlüsse die Versorgungsspannung konstant empfangen können, ohne die Versorgungsquelle selbst erreichen zu müssen, was sonst die unmöglich arbeiten und den Betrieb gefährden.

Bei einem bürstenlosen Motor bewegt sich die Spule oder die Wicklung niemals und ist konstant. Hier trägt der Rotor einen Satz Permanentmagnete und dreht sich unter dem Einfluss der Magnetflüsse der umgebenden Wicklung.

Da der Magnet frei von allen Problemen ist und ohne Klemmen arbeiten kann, um Strom zu verwalten oder zu empfangen, kann er mühelos mit hoher Geschwindigkeit und praktisch geräuschlos gedreht werden.

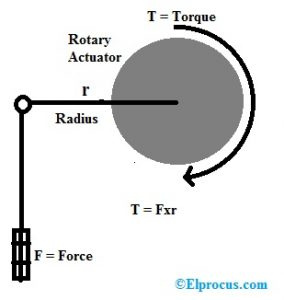

Aber hier gibt es einen Haken. Damit ein Elektromagnet auf die Flüsse eines Permanentmagneten reagiert, muss die magnetische Phase oder die Pole konstant verschoben werden, damit die beiden Gegenstücke ständig reagieren und eine entgegengesetzte Kraft ausüben können, wodurch die erforderliche Torsionskraft über die Rotor und führen Sie die Drehung mit dem resultierenden Drehmoment aus.

In einem Bürstenmotor wird dies aufgrund der selbsteinstellenden Natur der Ankerspule einfacher, die sich drehen und eine sich selbst erhaltende entgegengesetzte Magnetkraft erzeugen und sich weiter drehen kann, ohne dass externe Impulse oder Verarbeitung erforderlich sind.

In einem BLDC wird dies jedoch zu einem Problem, da der Magnetrotor 'ahnungslos' bleibt und einen berechneten Magnetbefehl von der Wicklung erfordert, um sich auf sinnvolle Weise und nicht auf zufällige Weise zu drehen.

Genau aus diesem Grund benötigen alle BLDC-Motoren zwingend eine Motortreiberschaltung, um die drei unterschiedlichen Wicklungssätze im Motor zu steuern.

Somit sind alle BLDC im Wesentlichen 3-Phasen-Motoren und erfordern zwingend 3 Phasen zur Erzeugung des Drehmoments am Rotor.

Was machen sensorlose BLDC-Treiber?

Die sensorlose BLDC-Treiberschaltung elektrisiert einfach die 3 Wicklungssätze nacheinander, so dass der magnetische Rotor eine konstante Gegenkraft durchlaufen kann, die es dem Motor ermöglicht, ein anhaltendes Drehmoment und eine anhaltende Rotationskraft zu erreichen.

Diese sequentielle Stromversorgung der BLDC-Wicklung durch die Schaltung kann jedoch nicht zufällig eingestellt werden, sondern muss zusammen oder als Reaktion auf die Drehposition des Rotormagneten erfolgen, da sonst die Implementierung durcheinander geraten kann und wir möglicherweise die Motorwelle (Rotor) beobachten ) willkürlich drehen, dh zwischen einem Uhrzeigersinn und einem gegen den Uhrzeigersinn ohne sinnvolle Drehung ruckeln.

Warum Sensoren in BLDC-Motoren verwendet werden

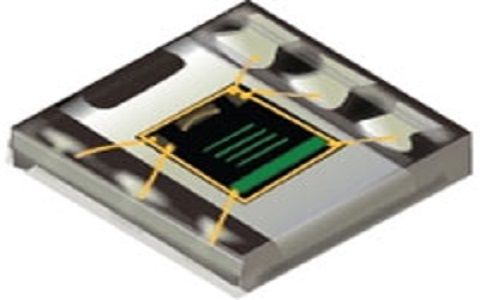

Daher führen wir Sensoren ein, die in vielen BLDC-Motorvarianten positioniert sind. Diese Sensoren (typischerweise Hall-Effekt-Sensoren) 'verstehen' die sich ändernde Position der Magnetpole des Rotormagneten, weisen die angeschlossene Prozessorschaltung an, die entsprechende Wicklung zu elektrifizieren und eine Drehbewegung auszuführen mit einem optimalen Drehmoment.

Hall-Effekt-Sensoren werden effektiv in den meisten BLDC-Motoren eingesetzt, die relativ größer sind. Bei kleineren Motoren wie CPU-Lüftern, CPU-Laufwerken, DVD-Playern, kleinen Abluftventilatoren und Motoren in Quadcoptern können Hall-Effekt-Sensoren ungeeignet werden und daher wird ein alternativer sensorloser Ansatz implementiert.

Dies beinhaltet die Ausnutzung der inhärenten Gegen-EMK-Elektrizität der Wicklung, die als Referenzquelle für die Verarbeitung und Elektrifizierung der relevanten Wicklungssätze und die Ausführung des Drehmoments verwendet wird.

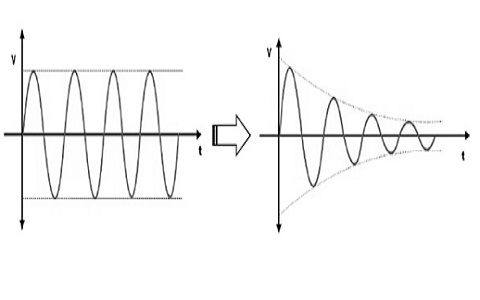

Simulation einer BLDC-Rotorbewegung

In der obigen groben Simulation können wir visualisieren, wie die freigesetzte Gegen-EMK als Referenz verwendet und zur Erzeugung der Sequenzierungsimpulse für die nachfolgenden Wicklungssätze verwendet wird, wobei dem zentralen Permanentmagnetrotor ein rotierendes Drehmoment auferlegt wird. Die Simulation ist möglicherweise nicht die exakte Replikation, gibt jedoch eine grobe Vorstellung vom Arbeitsprinzip.

Es ist interessant festzustellen, dass der Impuls geschaltet wird, wenn sich der N / S des Magneten genau in der Mitte des Wicklungskerns befindet, wodurch die Wicklung abhängig von der Pulspolarität entweder als N oder S erregt werden kann und ein Anziehen und Abstoßen erzeugt Kraft auf die N / S-Magnete ausüben, wodurch das erforderliche Drehmoment auf dem maximal möglichen Niveau erzeugt wird.

Und dies wird wiederum durch die Gegen-EMK möglich, die durch das Schalten der vorherigen Wicklung freigesetzt wird.

Die obige Diskussion verdeutlicht die Funktionsweise eines sensorlosen BLDC-Motors. Lassen Sie uns nun lernen, wie eine bestimmte Schaltung die obige komplexe Ausführung einer 3-Phasen-Schaltung handhabt

BLDC-Treiber DRV10963

Nach einigem Googeln fand ich diese sensorlose BLDC-Treiberschaltung unter Verwendung eines Einzelchips DRV10963, der eine vernachlässigbare Anzahl von Teilen in der Konfiguration verwendet und dennoch in der Lage ist, eine ausgefeilte Verarbeitung für die beabsichtigten Aktionen zu implementieren.

Der DRV10963 ist ein Chip auf dem neuesten Stand der Technik, der speziell für den Betrieb sensorloser BLDC-Motoren entwickelt wurde, indem lediglich die Gegen-EMK von der Motorwicklung vorweggenommen und ein präziser Befehl über die Wicklung geliefert und ein optimales Drehmoment über den Rotor erzielt wird.

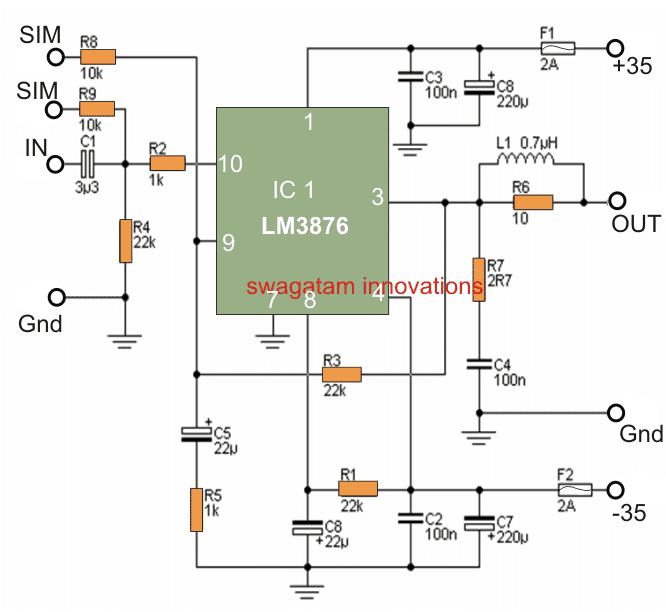

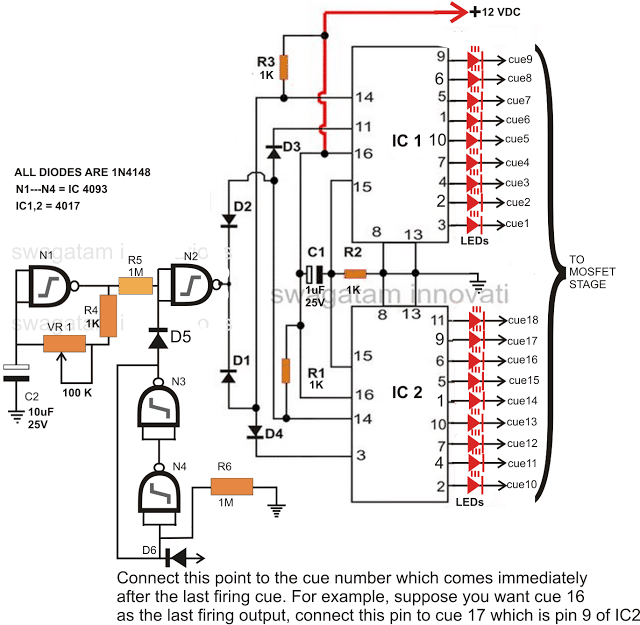

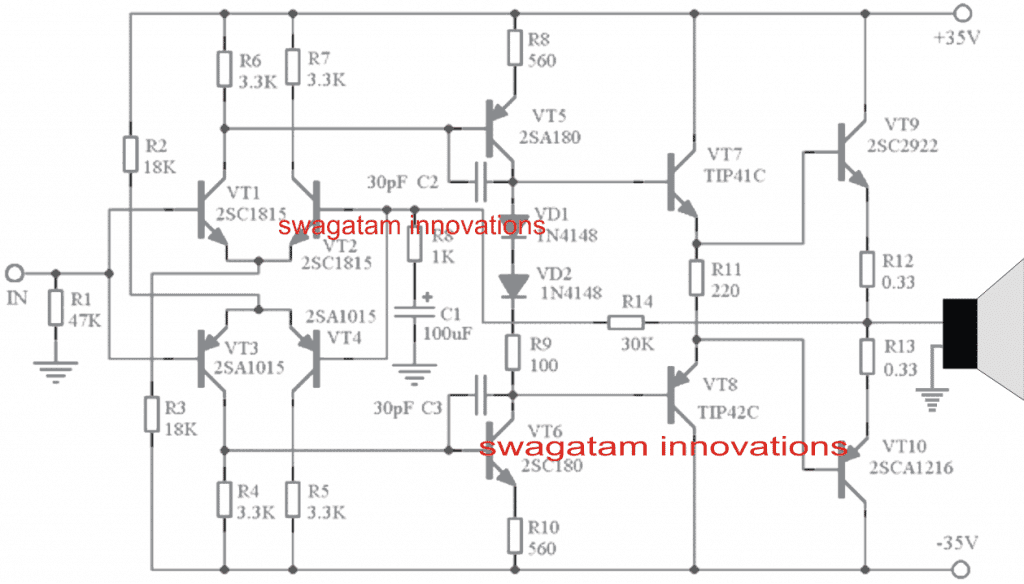

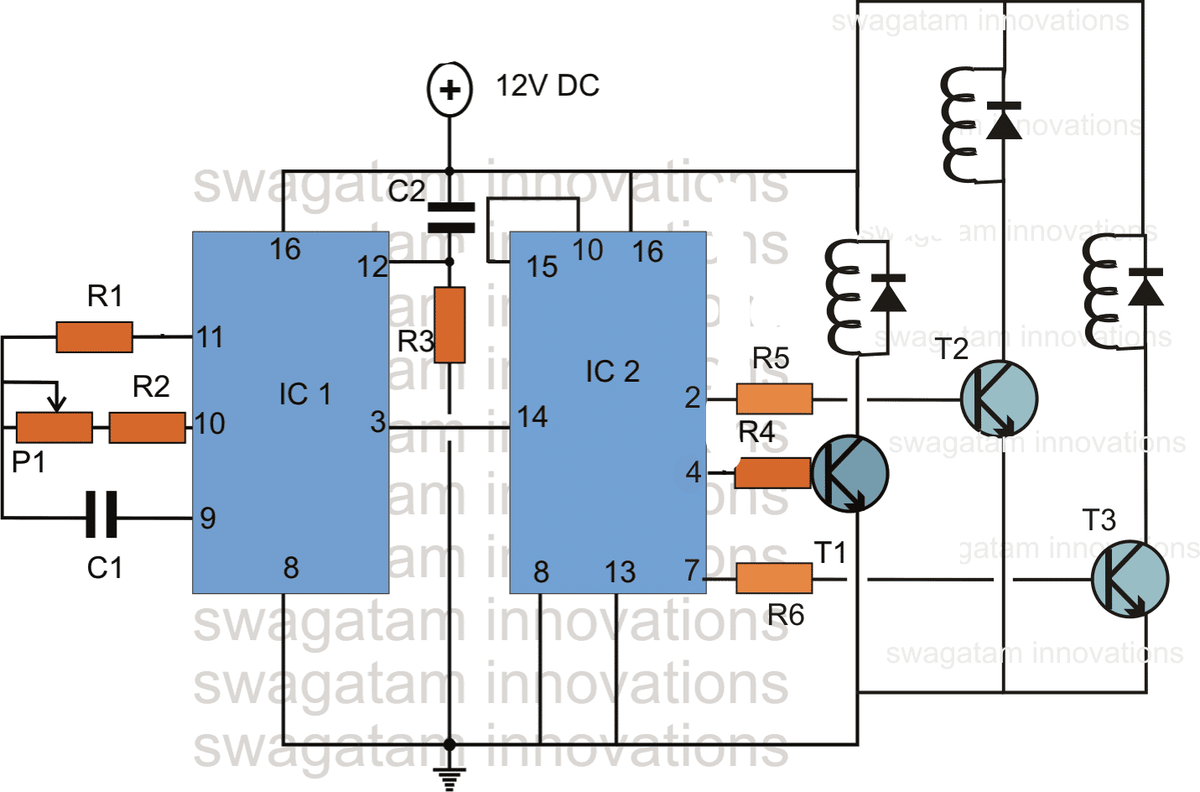

Schaltplan

Das obige Bild zeigt den einfachen Aufbau der Schaltung, die anscheinend nur den IC selbst enthält.

Die verschiedenen Pinbelegungen werden für die Ausführung der angegebenen Funktionen wie PWM-Drehzahlregelung des Motors, Richtungsregelung usw. zugewiesen, indem einfach die entsprechenden Pinbelegungen mit den angegebenen Daten von einer externen Quelle gespeist werden.

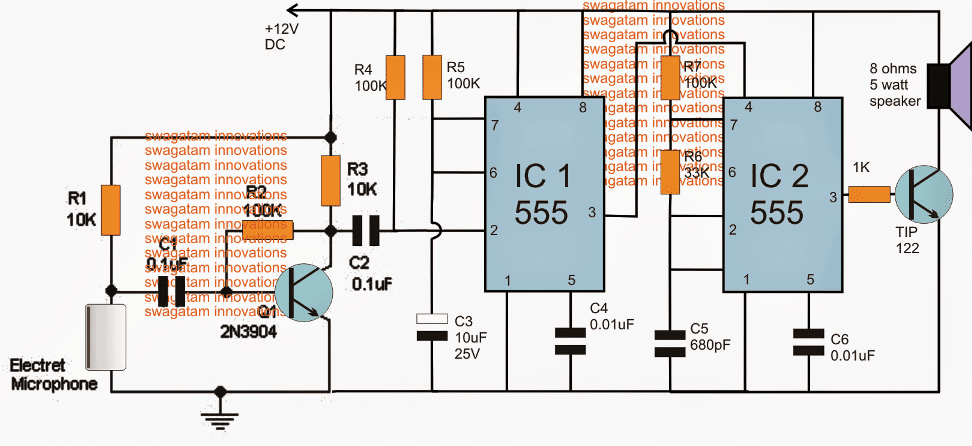

Das folgende Bild zeigt das Gehäuse des Chips, das wie ein 10-poliger DIL-IC aussieht. Die verschiedenen Pinbelegungsfunktionen desselben können anhand der im Diagramm angegebenen Daten untersucht werden:

Bezugnehmend auf den Schaltplan der vorgeschlagenen sensorlosen BLDC-Treiberschaltung Wie im vorherigen Artikel und auch im obigen Chipbild dargestellt, können die Pinbelegungsdetails wie folgt verstanden werden:

IC Pinout Details

FG = Dies ist der Motordrehzahlanzeigestift (Ausgang), der in einem Open-Collector-Modus mit einem internen BJT montiert ist.

Offener Kollektor bedeutet, dass der Ausgang an dieser Pinbelegung die negativen PWMs durch sinkende Logik über den offenen Kollektor und Masse erzeugt. Um einen gültigen Messwert zu erhalten, muss der Benutzer einen Pull-up-Widerstand über diesen offenen Kollektor und die positive Versorgung (5 V) anschließen ) zum Erreichen der Geschwindigkeitsanzeige an dieser Pinbelegung.

FGS = Dies ist der Eingang für die Geschwindigkeitsanzeige, was bedeutet, dass hier ein logisches Hoch oder Niedrig zum Ein- und Ausschalten des Anzeigestifts FG eingeführt werden kann.

Vcc = Die positive Versorgung des ICs für dessen Betrieb darf 5 V nicht überschreiten.

W, U und V sind die 3-Phasen-Ausgänge für den BLDC-Motor, der über diesen IC betrieben werden soll. Dies wirkt auch als Eingang zum Erfassen der Motor-EMF-Impulse für das erforderliche synchronisierte Schalten der Motorspulen.

GND = Bezieht sich auf die negative Versorgungsbelegung des IC in Bezug auf den Vdd-Pin.

FR = Hilft bei der Auswahl oder Steuerung der Motorrichtung und kann jederzeit dynamisch geändert werden, sobald das System mit Strom versorgt wird, indem einfach eine externe Logik hoch oder logisch niedrig eingeführt wird.

PWM = Zeigt den PWM-Steuereingang von an an externer PWM-Wellenformgenerator.

Dieser PWM-Eingang kann variabel sein, um die gewünschte Drehzahlregelung des angeschlossenen BLDC-Motors zu implementieren.

Der gepunktete Raum in der Mitte des Chips zeigt das Wärmeleitpad an, das mit einem Kühlkörper geklemmt oder gedrückt werden kann, um die mögliche Wärmeerzeugung auf dem Chip abzusenken, während dieser mit einem geladenen BLDC-Motor verwendet wird.

In der obigen Diskussion werden die Pinbelegung oder die Verbindungsdetails des sensorlosen BLDC-Motortreiberchips DRV10963 angegeben. Lassen Sie uns nun die interne Konfiguration und Funktionsweise des Chips anhand der folgenden Punkte im Detail analysieren:

Gerätebeschreibung

Der DRV10963 ist ein sensorloser 3-Phasen-Elektromotor mit eingebauten Leistungs-MOSFETs (3-Phasen-H-verbrückt). Es ist auf höhere Produktivität, geringere Geräuschentwicklung und minimale Motorantriebsfunktionen für die Anzahl der Sekundärmaterialien zugeschnitten. Das exklusive sensorlose fensterlose 180 ° -Sinus-Management-Schema sorgt für eine geräuschfreie Effizienz des Motorpendelns.

Der DRV10963 besteht aus einer Smart-Lock-Erkennungsfunktion, die mit zusätzlichen integrierten Sicherheitsschaltungen kombiniert wird, um eine gesicherte Leistung zu erzielen. Der DRV10963 befindet sich in einer thermisch effizienten 10-poligen USON-Packung mit einer unbedeckten Wärmematte.

Wie der IC funktioniert

Das Produkt DRV10963 ist ein dreiphasiger sensorloser Motorantrieb mit infundierten Leistungs-MOSFETs

Entwickelt speziell für überlegene Leistung, reduzierte Resonanz und minimale oberflächliche Motorantriebsfunktionen.

Der hauptsächliche sensorlose fensterlose 180 ° -Sinusregelungsplan bietet eine geräuschlose Motorfunktion, indem die elektrisch stimulierte Drehmomentwelligkeit nominal beibehalten wird. Bei der Initialisierung dreht das DRV10963-Gerät den Motor in dem durch den FR-Eingangspin angegebenen Kurs.

Der DRV10963-Chip wird einen 3-Phasen-BLDC-Motor unter Verwendung eines sinusförmigen Steuerplans betreiben.

Die Bedeutung der verwendeten sinusförmigen Phasenspannungen hängt vom Tastverhältnis des PWM-Pins ab. Während sich der Motor bewegt, liefert der DRV10963 IC die Geschwindigkeitsdaten am FG-Pin.

Die DRV10963-Einheit besteht aus einer Smart-Lock-Erkennungsfunktion. In dem Fall, in dem der Motor durch einen Fremddruck gebremst wird, wird das Programm das Verriegelungsproblem identifizieren und Maßnahmen ergreifen, um sich zusammen mit dem Motor selbst zu schützen.

Das spezielle Verfahren der Verriegelungserfassungsschaltung ist in der Verriegelungserkennung ausführlich dargestellt. Der DRV10963 IC enthält außerdem mehrere eingebaute Sicherheitsschaltungen, beispielsweise Überstromschutz, Überspannungsschutz, Unterspannungsschutz und Übertemperaturschutz.

Charakteristische Erklärung

Geschwindigkeitseingabe und -steuerung

Der DRV10963 bietet 3-phasige 25-kl-lz-PWM-Ausgänge, die von Phase zu Phase einen Standardprozentsatz an sinusförmigen Wellenformen aufweisen können. Wenn ein Zyklus in Bezug auf Masse bestimmt wird, handelt es sich bei der erfassten Wellenform wahrscheinlich um eine PWM-geschützte Sinuskurve in Kombination mit Harmonischen 3. Ordnung, wie in Abbildung 2 dargestellt.

Diese Codierungsstrategie rationalisiert die Treiberspezifikationen aus dem Grund, dass es wahrscheinlich oft einen Phasenausgang gibt, der gleich Null sein könnte.

Die Ergebnisamplitude variiert gemäß der Versorgungsspannung (VCC) und dem vorgeschriebenen PWM-Arbeitszyklus (PWM), wie in Gleichung 1 definiert und in 3 hervorgehoben. Die optimale Amplitude wird implementiert, sobald der angewiesene PWM-Arbeitszyklus 100 PROZENT beträgt.

Vphpk = PWMdc>

Die Motordrehzahl wird nicht direkt durch die Verwendung der PWM-Reihenfolge geregelt, um die Amplitude der Phasenspannungen zu regeln, die zufällig für den Motor verwendet werden.

Das Tastverhältnis des PWM-Eingangs wird in eine digitale 9-Bit-Größe (von 0 bis 511) geändert.

Die Regelungsauflösung beträgt 1/512 == 0,2%. Der Arbeitszyklusanalysator erleichtert eine anfängliche Auftragsaustauschoperation zwischen dem Eingangsarbeitszyklus und der 9-Bit-Digitalzahl.

Dies ist in 4 hervorgehoben, in der r = 80 ms ist.

Die Austauschleistung zwischen dem geordneten PWM-Arbeitszyklus und der maximalen Ausgangsamplitude ist im DRV10963-Gerät variabel.

Die maximale Amplitude des Ergebnisses wird in Gleichung 1 diskutiert, wenn der PWM-Befehl> minimaler Arbeitszyklus ist. Der niedrigste Arbeitszyklus wird häufig auf möglicherweise 13%, 10%, 5% oder keine Einschränkung durch OTP-Einstellung festgelegt (MINOP_DC1: 0).

Tabelle 1 zeigt die empfohlenen Konfigurationen für den minimalen Arbeitszyklus.

Immer wenn der von PWM angewiesene Arbeitszyklus kleiner als der niedrigste funktionierende Arbeitszyklus und mehr als 1,5% ist, wird der Ausgang auf den minimalen Arbeitszyklus geregelt. Jedes Mal, wenn der Eingangsbetriebszyklus unter 1,5% liegt, führt das DRV10963-Gerät den Ausgang wahrscheinlich nicht aus und wird in den Standby-Modus gesendet.

Dies kann in Abbildung 6 dargestellt werden.

Rotationskonfigurationen

DRV10963 startet den Motor mit einer Technik, die in Abbildung 7 detailliert dargestellt ist.

Das Motorinitialisierungsdiagramm besteht aus gerätekonfigurierbaren Alternativen für die Umschaltgrenze zwischen offenem und geschlossenem Regelkreis (HOW.), Ausrichtungszeit (TAHQH) und Beschleunigungsrate (RACE).

Um den Rotor an der Kommutierungslogik auszurichten, führt der DRV10963 ein Tastverhältnis von x% in den Phasen V und W aus und steuert gleichzeitig die Phase U bei GND.

Dieses Szenario wird für TAIign-Sekunden beibehalten. Die x% -Signifikanz wird durch die VCC-Spannung (wie in Tabelle 2 gezeigt) identifiziert, um ein ausreichendes Drehmoment über verschiedene Versorgungsspannungen aufrechtzuerhalten.

Wenn die Ausrichtungssequenz abgeschlossen ist, wird der Motor gezwungen, zu beschleunigen, indem sinusförmige Phasenspannungen mit Spitzenpegeln angelegt werden, wie in Tabelle 2 dargestellt, und mittels des Kommutierungsbereichs mit einer durch RACE dargestellten Expansionsrate angehoben werden, bis der Kommutierungspegel auf Hom ansteigt ., Hz.

Sobald diese Grenze erreicht ist, wandelt sich der DRV 'l0963 in den geschlossenen Regelkreis um, wobei der Fortschritt des Kommutierungsantriebs vom eingebauten Steueralgorithmus erkannt wird, während die verwendete Spannung durch den PWM-vorgeschriebenen Arbeitszyklus-Eingang identifiziert wird.

Die Umschaltgrenze für offene Schleife zum Schließen der Schleife (Hom), die Ausrichtungszeit (TAHQH) und die Beschleunigungsrate (RACE) können über OTP-Konfigurationen konfiguriert werden.

Die Auswahl der Übergabeschwelle (WIE) wird in der Regel durch Ausprobieren genehmigt. Das Ziel wäre es, eine Übergabetoleranz zu bevorzugen, die so wenig wie möglich möglich ist und es dem Motor ermöglicht, mühelos und zuverlässig zwischen der Beschleunigung im offenen Regelkreis und der Beschleunigung im geschlossenen Regelkreis umzuschalten.

Üblicherweise erfordern Motoren mit erhöhter Drehzahl (maximale Drehzahl) eine überlegene Übergabetoleranz, da Motoren mit erhöhter Drehzahl eine verringerte Kt aufweisen und daher eine günstigere BEMF aufweisen.

Tabelle 3 zeigt die konfigurierbaren Einstellungen für die Übergabetoleranz. Die höchste Geschwindigkeit in elektrischen Hz ist als Referenz erwiesen, um bei der Auswahl der gewünschten Übergabegeschwindigkeit für eine bestimmte Einreichung zu helfen.

Die Wahl der Ausrichtungszeit (TAHQH) und der Beschleunigungsrate (RACE) kann sogar von der Prüfung durch Ausprobieren abhängen.

Motoren mit größerer Trägheit erfordern normalerweise eine längere Ausrichtzeit und eine langsamere Beschleunigungsrate im Gegensatz zu Motoren mit geringer Trägheit, die üblicherweise eine kürzere Ausrichtzeit zusammen mit einem schnelleren Beschleunigungsprozentsatz erfordern. Programmkompromisse müssen implementiert werden, um von der Startstabilität im Gegensatz zur Rotationsperiode zu profitieren.

TI befürwortet zunächst die Entscheidung für weniger intensive Konfigurationen (langsameres RACE und signifikantes Tmign), um die Drehmoment-Anlaufzeit zur Unterstützung der maximalen Erfüllungsrate zu beeinträchtigen.

Sobald bestätigt wird, dass die Ausrüstung gewissenhaft arbeitet, können die besonders kraftvollen Konfigurationen (größerer RACC und geringerer TAHQH) verwendet werden, um den Auftauchmoment zu verringern und gleichzeitig die Erfüllungsrate vorsichtig zu verfolgen.

Tabelle 4 zeigt die konfigurierbaren Einstellungen für TA'g ,, und RACE.

Der verbleibende Teil der Erklärung zu diesem sensorlosen BLDC-IC wird geliefert in diesem ursprünglichen Datenblatt

Bitte zögern Sie nicht zu kommentieren, um mehr über die oben diskutierten Details der sensorlosen BLDC-Motortreiberschaltung zu erfahren

Zurück: 12V LED Backpack Power Supply Circuit Weiter: Quadcopter-Fernbedienungsschaltung ohne MCU