Industrielle Automatisierung und Steuerung

Heutzutage industrielle Automatisierungssysteme sind in vielen Branchen populär geworden und spielen eine entscheidende Rolle bei der Steuerung mehrerer prozessbezogener Vorgänge. Aufgrund der Implementierung einer Vielzahl von Industrienetzwerken mit ihrer geografischen Verteilung über Fabrik oder Industrie ist die Fähigkeit zur Übertragung und Steuerung von Bodendaten komplexer und einfacher geworden und reicht von der Steuerung auf niedriger Ebene bis zur Steuerung auf hoher Ebene. Diese industriellen Netzwerke werden über verschiedene Feldbusse geleitet, die verschiedene Kommunikationsstandards wie CAN-Protokoll, Profibus, Modbus, Gerätenetz usw. verwenden. Schauen wir uns also an, wie die CAN-Kommunikation zur Automatisierung der Branchen und anderer funktioniert automatisierungsbasierte Systeme .

Einführung in die industrielle Automatisierung und Steuerung

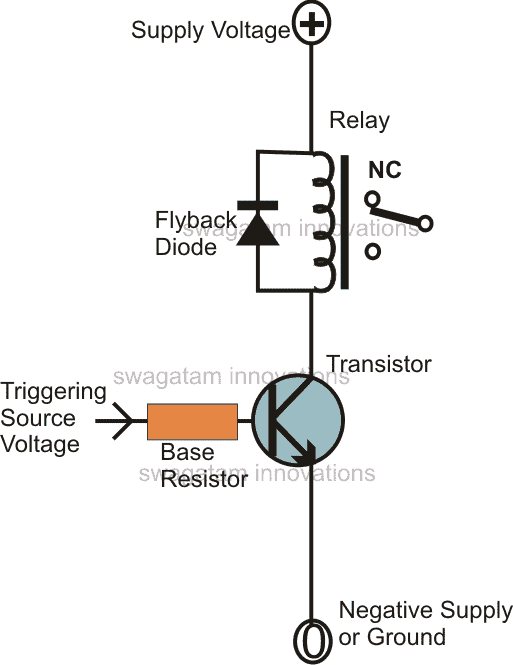

Die folgende Abbildung zeigt die Architektur der industriellen Automatisierung und Steuerung, wobei drei Steuerungsebenen ausgeführt werden, um das gesamte System zu automatisieren. Diese drei Ebenen sind Steuerung und Automatisierung, Prozesssteuerung und Steuerung höherer Ordnung. Die Steuerungs- und Automatisierungsebene besteht aus verschiedenen Feldgeräten wie Sensoren und Aktoren zur Überwachung und Steuerung der Prozessvariablen.

Industrielle Automatisierungsarchitektur

Process Control Level ist eine zentrale Steuerung, die für die Steuerung und Wartung mehrerer Steuergeräte wie z Speicherprogrammierbare Steuerungen (SPS) und auch die grafischen Benutzeroberflächen wie SCADA und Mensch-Maschine-Schnittstelle (HMI) sind auch in diesem Level enthalten. Die Higher Order Control Level ist eine Unternehmensebene, die alle geschäftsbezogenen Vorgänge verwaltet.

Durch genaue Betrachtung des obigen Diagramms und seiner einzelnen Ebenen sowie zwischen Ebenen können die Kommunikationsbusse wie Profibus und Industrial Ethernet werden als verbunden angesehen, um die Informationen auszutauschen. Daher ist der Kommunikationsbus die Hauptkomponente in der industriellen Automatisierung für die zuverlässige Datenübertragung zwischen den Steuerungen, Computern und auch von den Feldgeräten.

Control Area Network oder CAN-Protokoll

OSI-Modell (Open Systems Interconnection)

Datenkommunikation ist die Übertragung von Daten von einem Punkt zum anderen. Zur Unterstützung der industriellen Kommunikation hat die Internationale Organisation für Normung das OSI-Modell (Open Systems Interconnection) für die Datenübertragung zwischen verschiedenen Knoten entwickelt. Dieses OSI-Protokoll und Framework hängt vom Hersteller ab. Das CAN-Protokoll verwendet untere zwei Schichten, d. H. Physikalische Schichten und Datenverbindungsschichten aus den sieben Schichten des OSI-Modells.

Ein Controller Area Network oder CAN-Protokoll ist ein Multi-Master serieller Kommunikationsbus und es ist ein Netzwerk unabhängiger Controller. Die aktuelle Version von CAN wird seit 1990 verwendet und von Bosch und Intel entwickelt. Es sendet Nachrichten an die in einem Netzwerk präsentierten Knoten, indem es eine Übertragungsgeschwindigkeit von bis zu 1 Mbit / s bietet. Für eine effektive Übertragung werden zuverlässige Fehlererkennungsmethoden angewendet - und für die Entscheidung über die Nachrichtenpriorität und die Kollisionserkennung wird das Carrier-Sense-Multiple-Access-Protokoll verwendet. Aufgrund dieser zuverlässigen Datenübertragungseigenschaften wurde dieses Protokoll in Bussen, Autos und anderen Automobilsystemen, in der Fabrik- und Industrieautomation, in Bergbauanwendungen usw. verwendet.

CAN-Datenübertragung

CAN-Protokoll ist kein adressbasiertes Protokoll, sondern ein nachrichtenorientiertes Protokoll, bei dem die in CAN eingebettete Nachricht den Inhalt und die Priorität der übertragenen Daten aufweist. Beim Empfang von Daten auf dem Bus entscheidet jeder Knoten, ob die Daten verworfen oder verarbeitet werden sollen. Je nach System ist die Netzwerknachricht an einen einzelnen Knoten oder an viele andere Knoten gerichtet. Durch die CAN-Kommunikation kann ein bestimmter Knoten die Informationen von jedem anderen Knoten anfordern, indem er RTR (Remote Transmit Request) sendet.

Datenübertragung im CAN-Protokoll

Es bietet eine automatische, schiedsrichterfreie Übertragung von Daten durch Übertragen der Nachricht mit der höchsten Priorität und Sichern und Warten der Nachricht mit der niedrigeren Priorität. In diesem Protokoll ist die Dominante eine logische 0 und die rezessive eine logische 1. Wenn ein Knoten ein rezessives Bit und ein anderer ein dominierendes Bit sendet, gewinnt das dominante Bit. Ein prioritätsbasiertes Schiedsverfahren entscheidet, ob die Erlaubnis erteilt wird, die Übertragung fortzusetzen, wenn zwei oder mehr Geräte gleichzeitig mit der Übertragung beginnen.

CAN-Nachrichtenrahmen

Ein CAN-Kommunikationsnetz kann in verschiedenen Frame- oder Nachrichtenformaten konfiguriert werden.

- Standard- oder Basisrahmenformat oder CAN 2.0 A.

- Extended Frame Format oder CAN 2.0 B.

Standard- oder Basisrahmenformat oder CAN 2.0 A.

Der Unterschied zwischen diesen beiden Formaten besteht darin, dass die Länge der Bits, dh der Basisrahmen, eine Länge von 11 Bit für den Bezeichner unterstützt, während der erweiterte Rahmen eine Länge von 29 Bit für den Bezeichner unterstützt, der aus einer 18-Bit-Erweiterung und besteht eine 11-Bit-Kennung. Das IDE-Bit unterscheidet sich vom erweiterten CAN-Rahmenformat und vom CAN-Basisrahmenformat, bei dem die IDE in einem 11-Bit-Rahmenfall als dominant und in einem 29-Bit-Rahmenfall als rezessiv übertragen wird. Einige CAN-Controller, die Extended-Frame-Formate unterstützen, können auch Nachrichten im Basisrahmenformat senden oder empfangen.

Extended Frame Format oder CAN 2.0 B.

Das CAN-Protokoll verfügt über vier Arten von Frames: Datenrahmen, Remote-Frame, Fehlerrahmen und Überlastungsrahmen. Datenrahmen enthält Übertragungsknotendaten Remote-Frame-Anforderungen Spezifische Kennung Übertragungsfehlerrahmen erkennt Knotenfehler und Überlastungsrahmen wird aktiviert, wenn das System eine Verzögerung zwischen Daten oder Remote-Frame einfügt. Die CAN-Kommunikation kann theoretisch bis zu 2032 Geräte in einem einzigen Netzwerk verbinden, ist jedoch aufgrund der Hardware-Transceiver praktisch auf 110 Knoten beschränkt. Es unterstützt Verkabelungen bis zu 250 Metern mit einer Baudrate von 250 Kbit / s und einer Bitrate von 10 Kbit / s. Die maximale Länge beträgt 1 km und die kürzeste mit 1 Mbit / s beträgt 40 Meter.

Industrielle Automatisierung und Steuerung mit dem CAN-Protokoll

Dies Projekt wird umgesetzt, um die Industrie zu kontrollieren Lasten, die vom Gleichstrommotor basierend auf den Temperaturschwankungen des Prozesses betrieben werden. Verschiedene Prozessleitsysteme sind abhängig von der Temperatur. Angenommen, im Fall eines Rührertanks muss nach Erreichen einer bestimmten Temperatur der Gleichstrommotor eingeschaltet werden, um den Rührer zu drehen. Dieses Projekt erreicht dies mit der Verwendung des CAN-Protokolls, das eine hocheffiziente und zuverlässige kostengünstige Kommunikation darstellt.

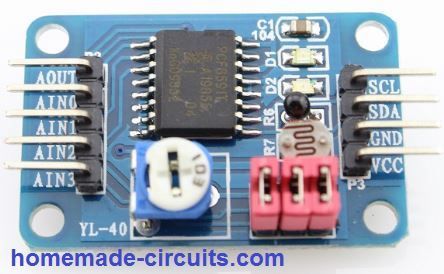

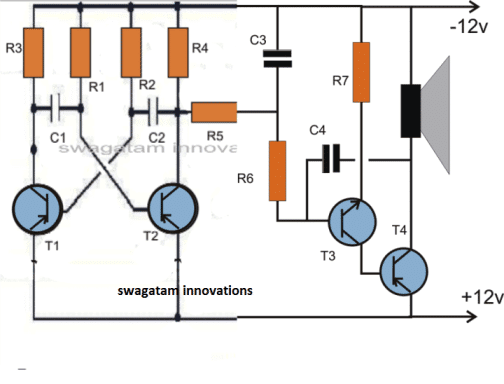

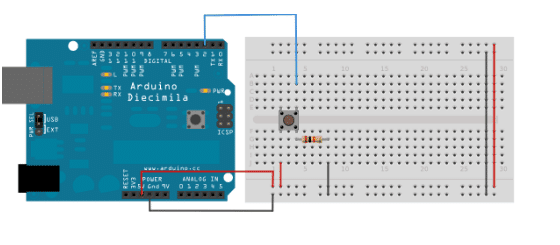

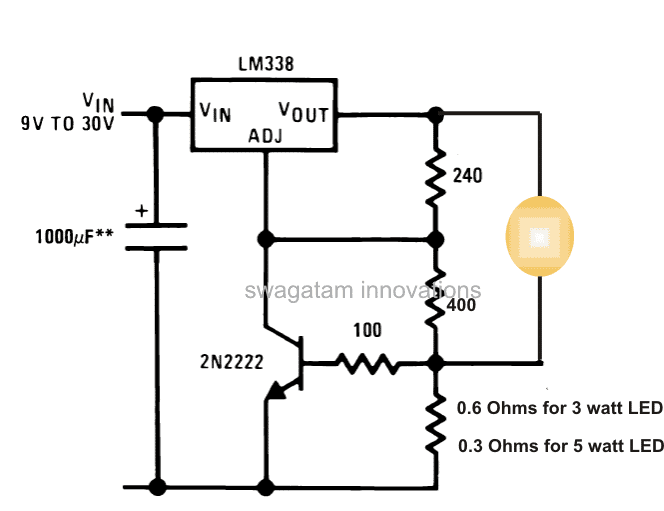

In diesem Projekt werden zwei Mikrocontroller verwendet, einer zur Erfassung von Temperaturdaten und der andere für Steuerung des Gleichstrommotors . Der CAN-Controller MCP2515 und der CAN-Transceiver MCP2551 sind mit beiden Mikrocontrollern verbunden, um die CAN-Kommunikation zum Datenaustausch zu implementieren.

Industrielle Automatisierung und Steuerung mit dem CAN-Protokoll

Der sendungsseitige Mikrocontroller überwacht die Temperaturen kontinuierlich mit LM35 Temperatursensor durch Konvertieren von analogen Werten in digitale Werte mit angeschlossenem ADC. Diese Werte werden mit den im Mikrocontroller programmierten Einstellwerten verglichen, und diese Werte werden verletzt, wenn der Mikrocontroller oder sendet überträgt die Daten an den Empfänger seitlicher Mikrocontroller durch CAN-Controller und Transceiver-Einheiten.

Die empfangsseitige CAN-Kommunikation empfängt die Daten und überträgt sie an den Mikrocontroller, der die Daten weiter verarbeitet und den Gleichstrommotor durch einen Motortreiber-IC steuert. Es ist auch möglich, die Richtung des Motors mit dem vom Mikrocontroller gesteuerten Treiber-IC zu ändern.

Somit ermöglicht das CAN-Protokoll die Peer-to-Peer-Kommunikation durch Verbinden verschiedener Knoten in einer industriellen Umgebung. Diese Art der Kommunikation kann auch in anderen implementiert werden Automatisierungssysteme wie Haus oder Gebäude , Fabrik usw. Wir hoffen, dass dieser Artikel Ihnen ein besseres Verständnis der industriellen Automatisierung mit CAN-Kommunikation vermittelt hat. Bitte schreiben Sie uns für weitere Informationen und Fragen.

Bildnachweis:

- Industrielle Automatisierung und Steuerung von wlimg

- Industrielle Automatisierungsarchitektur von Siemens

- Open Systems Interconnection (OSI) -Modell von Essen

- CAN-Protokoll Datenübertragung durch can-cia

- Standard- oder Basisrahmenformat oder CAN 2.0 A von Technologyuk

- Extended Frame Format oder CAN 2.0 B von Breitband